Im Frühjahr 2022 wurde die BAG Analytics GmbH gegründet mit der Vision, alle in einem Betrieb anfallenden Daten aus Produktion, Administration, Labor und Lager an einer Stelle zu sammeln und auszuwerten. Ziele dabei sind nicht nur die Verbesserung der Prozesseffizienz und Prozesssicherheit, sondern auch die Einsparung von Ressourcen.

Die Analyse nach zwei Jahren ergibt: Der Bedarf für eine solche Lösung ist da und wächst sogar zunehmend, denn die neue Dimension „Nachhaltigkeit“ und die technischen Möglichkeiten wie KI sind Treiber für tiefgreifende Veränderung – in allen Branchen.

Im Nachfolgenden soll der Fokus jedoch auf der Oberflächentechnik liegen.

Ausgangslage Gesetze

Der Europäische Green Deal sieht vor, dass die Europäische Union als erster Kontinent im Jahre 2050 klimaneutral wird. Ein Schlüsselinstrument zur Förderung der Kreislaufwirtschaft soll der digitale Produktpass sein. In einigen Sektoren wie Batterien, Elektronik oder Kunststoffe soll dieser bereits ab 2027 umgesetzt werden, in anderen Bereichen erst ab 2030.

Der international anerkannte Standard Greenhouse Gas Protocol und die ESRS E1 Climate Change des CSRD-Reportings teilen die klimaschädlichen Treibhausgase in 3 Kategorien ein: Scope 1, 2 und 3. Diese beziffern die direkten und indirekten Emissionen in der Wertschöpfungskette eines Produktes und stellen sicher, dass die Emissionen der an der Produktion beteiligten Unternehmen nicht doppelt erfasst werden.

Die jährliche Nachweispflicht nachhaltiger Unternehmensführung in Form des ESG-Reportings (Environmental, Social und Gourvernance) holt alle Unternehmen in Kürze ein: Große Unternehmen mit mehr als 250 Mitarbeitern ab 2025, KMUs ab 2026. Kleine Unternehmen unterliegen nicht dieser Pflicht, allerdings werden diese aufgefordert, sich am ESG-Reporting zu orientieren.

Um diese Klimaziele zu erreichen, sieht die EU-Taxonomie-Verordnung die Lenkung von Investitionen in nachhaltige Projekte und Aktivitäten vor: Für Unternehmen, die nachhaltig und umweltfreundlich wirtschaften, wird die Beschaffung von Kapital unterstützt.

Neben den sonstigen Zwängen wie Rohstoffknappheit und inflationär steigender Preise für Ressourcen führen die oben genannte Verordnungen in naher Zukunft zur Bezifferung ihrer Emissionen und Ressourcen. Die Unternehmen haben erkannt, dass kein Weg mehr an der Digitalisierung vorbeiführt und haben sich auf den Weg gemacht. Heute werden in einem Betrieb schon viele Daten erfasst und gespeichert. Aber werden diese auch ausgewertet und für Entscheidungen genutzt?

Ausgangslage Digitalisierungsstand

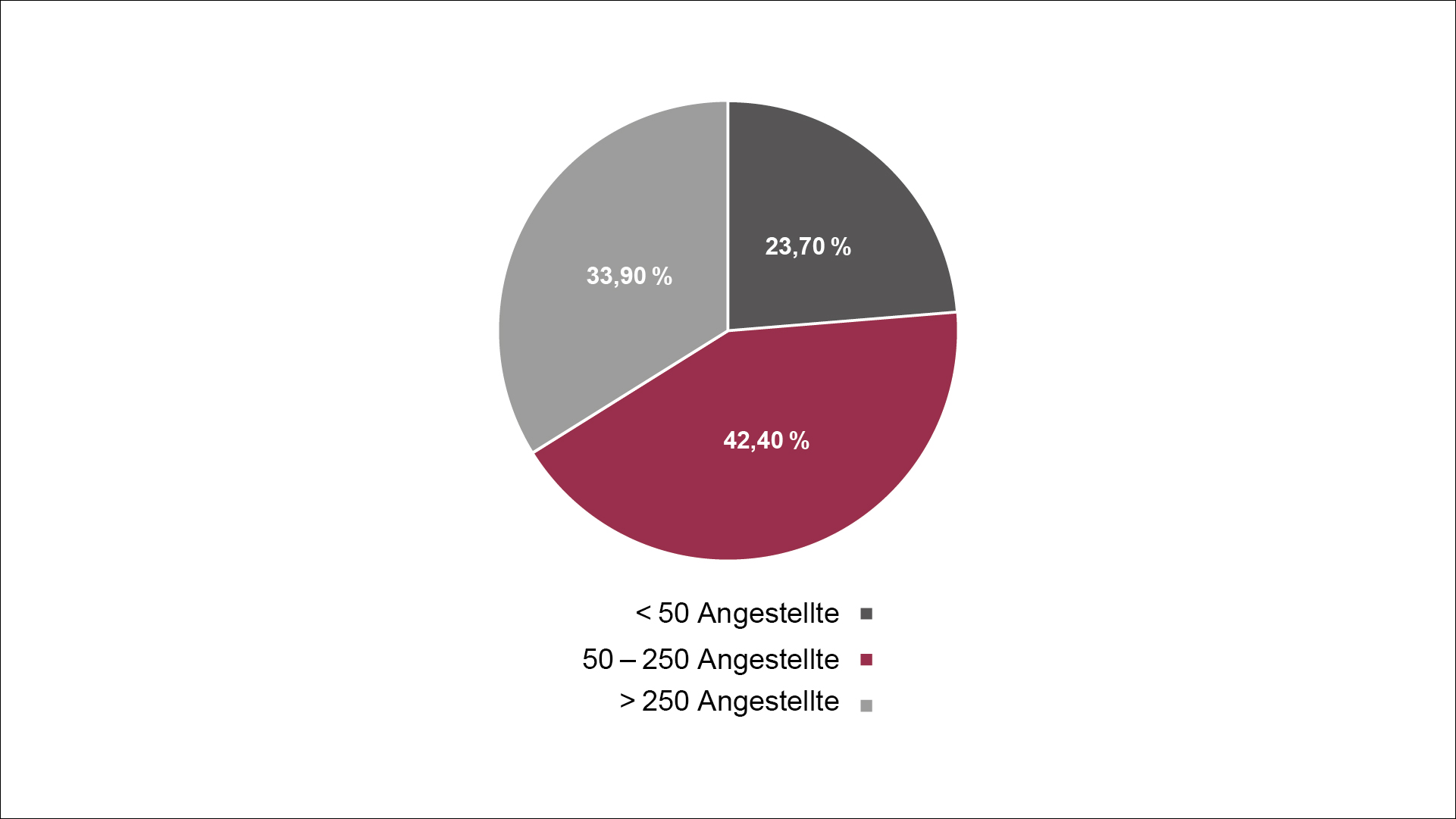

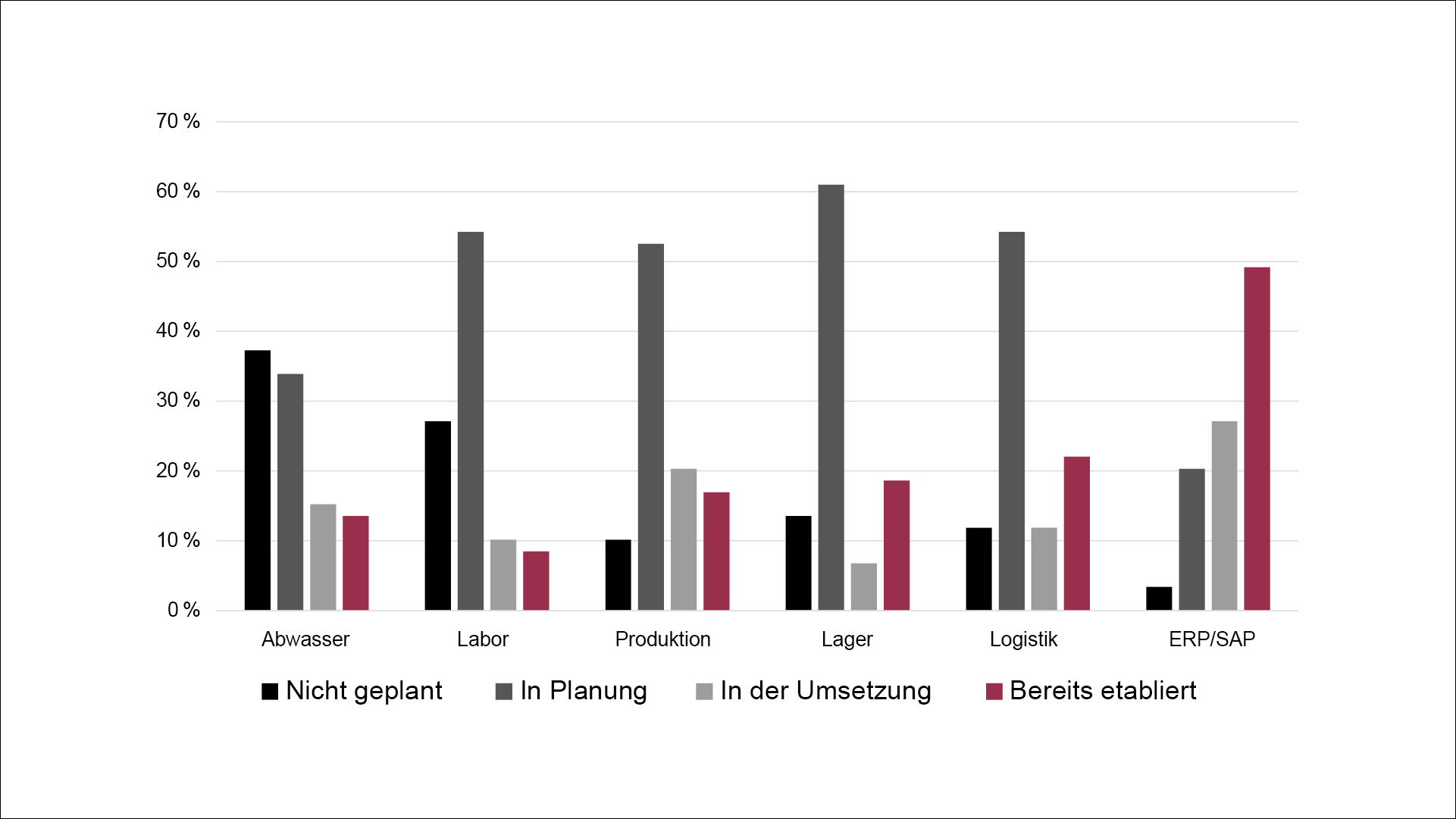

Eine von der BAG im Juni 2023 durchgeführte Umfrage unter 127 galvanischen Betrieben unterschiedlicher Größe zum Stand der Digitalisierung zum damaligen Zeitpunkt ergab folgendes:

-

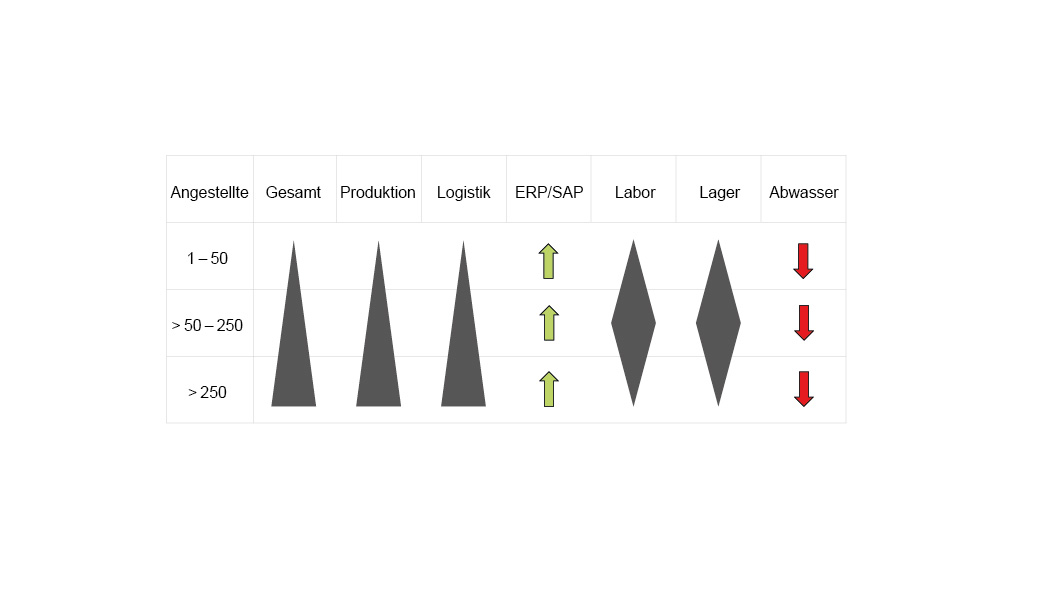

Einige Betriebsbereiche sind bereits digitalisiert, andere hingegen noch nicht. Der Grad der Digitalisierung hängt oft von der Größe

des Betriebes ab. Alle befragten Unternehmen steuern ihre Auftragsplanung über ein ERP-System (Enterprise Ressource Planning System) und

haben ihre Verwaltung weitestgehend digitalisiert, wogegen die Abwasservorbehandlung kaum digitalisiert ist. Die Bereiche Labor und Lager

sind bei KMUs digitalisiert, bei kleinen und großen Betrieben allerdings nicht. Die Bereiche Produktion und Logistik können die großen

Konzerne bestens digital abbilden.

Insgesamt scheinen die großen und mittleren Unternehmen besser aufgestellt zu sein als kleine Betriebe. Es wird geschätzt, dass diese einen besseren Zugang zur Ressource „Know-how im Bereich Digitalisierung“ haben als kleine Unternehmen.

Als Hürden auf dem Weg zur Digitalisierung werden allgemein die Komplexität der Technologie, Widerstand gegen Veränderung und die Integration bestehender Systeme gesehen.

Im Bewusstsein, dass Digitalisierung ein wichtiges Instrument bei der Auftrags- und Produktverfolgung für die Prozesssicherheit darstellt, wird allerdings auch wahrgenommen, dass sie dem Fachkräftemangel in vielen Unternehmensbereichen entgegenwirken kann. Tatsächlich aber stehen die Nachhaltigkeits- und Klimaziele weit unten auf der Liste der Erwartungen an die Digitalisierung – Stand Mitte 2023.

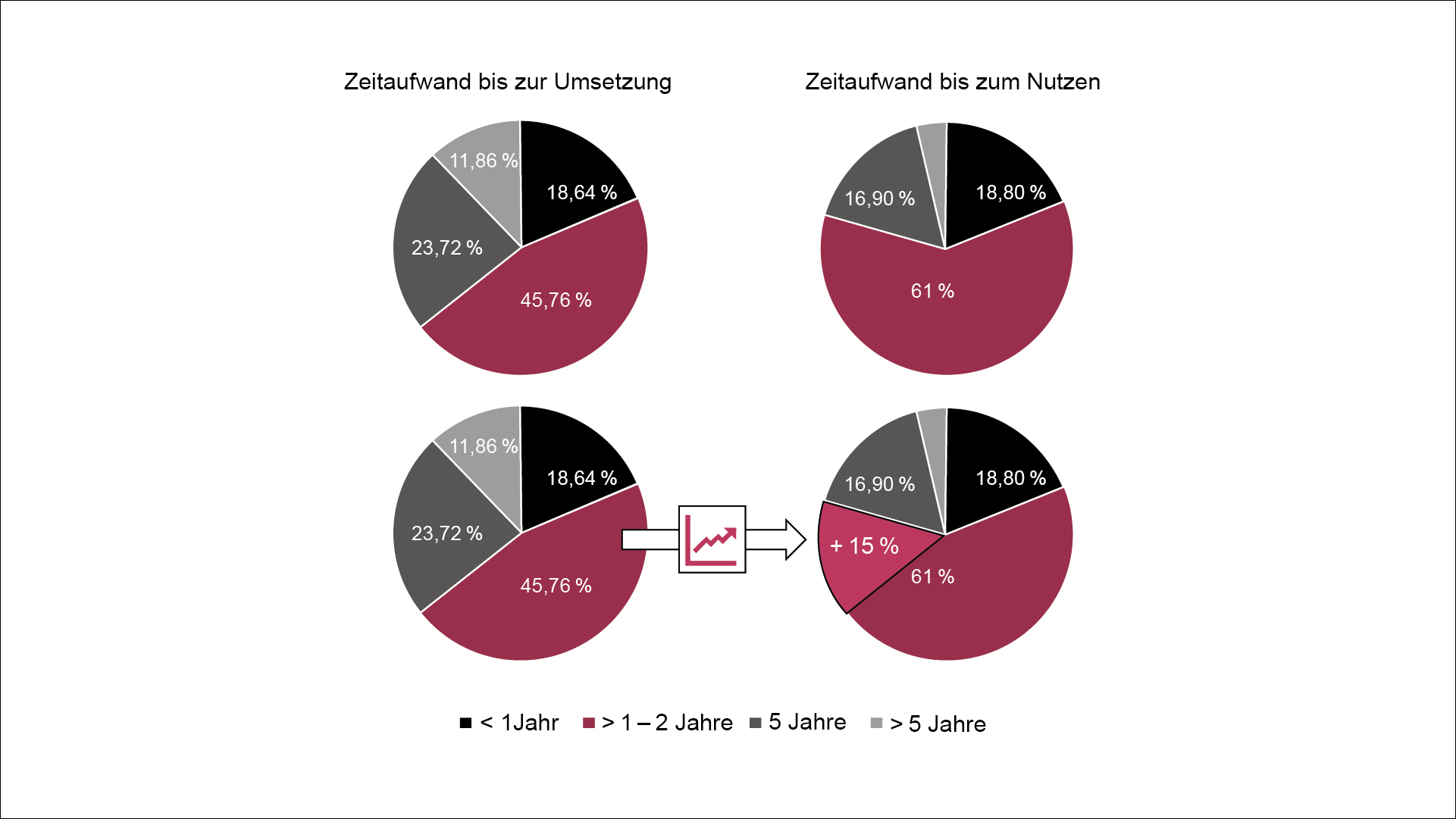

Die meisten Unternehmen planen die Umsetzung der Digitalisierung für einen Zeitraum von max. 1-2 Jahren. Binnen 5 Jahren möchten sämtliche Betriebe den Prozess weitestgehend abgeschlossen haben. Ähnliche Zeiträume werden für die Nutzung der digitalen Tools angegeben. Interessant und auffällig ist jedoch, dass es hier eine Diskrepanz zwischen geplanter Nutzung und Umsetzungszeitraum der Digitalisierung gibt: Der geschätzte Zeitraum ihrer Nutzung binnen 1-2 Jahren liegt mit 15 % über dem ihrer Umsetzung. Auch bei den längeren Zeiträumen gibt es eine Abweichung von gewünschter Nutzung bis zur Umsetzung.

Die Lücke erkennen und schließen

Die Diskrepanz zwischen der Einschätzung von Nutzung und Umsetzung der Digitalisierung zeigt, dass Unternehmen große Planungsunsicherheiten in diesem Bereich haben. Auch fehlt ihnen ein Fahrplan, ein Konzept zur Umsetzung der Digitalisierung.

Der Markt sieht aktuell keine allgemeingültige Lösung für alle Unternehmen vor, da vorgefertigte Software nicht die individuellen Anforderungen der jeweiligen Betriebe berücksichtigt.

Die grundlegende Idee der BAG Analytics ist es, sämtliche bereits vorhandenen digitalen Daten aus den verschiedenen Betriebsbereichen in einer intelligenten Datenplattform miteinander zu vernetzen. Es werden Schnittstellen zur digitalen Erfassung analoger Daten bereitgestellt, sodass Daten aller relevanter Betriebsbereiche miteinander verknüpft und in Zusammenhang gebracht werden können.

Diese kumulierten Daten liefern Informationen für Entscheidungen aus verschiedenen Perspektiven: Qualitätsmanagement, Labor-Analytik, Dosiertechnik, Ressourcen- und Umweltmanagement. Sie liefern die KPIs für das gehobene Management, konkrete Arbeitsanweisungen für die Werker an der Anlage oder können Prozesse vollautomatisch steuern, zum Beispiel Pumpen zur Nachdosierung.

Ein Kernstück wird dabei die Bewertung der Daten durch eine von Fachkräften definierte und im System hinterlegte Logik sein. Die Entscheidungshoheit bei der Bewertung der Datenlage hat zur Zeit immer noch der Mensch.

Die Umsetzung dieser globalen Idee ist binnen der letzten beiden Jahre mit der Programmierung der Datenplattform ASAP „Analyzing System for Automated Processes“ weit fortgeschritten und befindet sich aktuell im Praxistest in 2 Galvaniken. Sie wird immer weiter verfeinert. ASAP ist modular aufgebaut und wird auf die jeweiligen individuellen Bedürfnisse der Betriebe zugeschnitten.

Seit Gründung der Firma fanden viele Gespräche in der Branche statt und Workshops zum Thema Digitalisierung wurden durchgeführt. Als Resultat hat sich ergeben, dass auf eine solche Lösung, die ASAP mit der Datenvernetzung bietet, viele Betriebe warten. Die Datensicherung in Deutschland ist dabei ebenfalls sehr wichtig.

Arbeiten Sie noch an Industrie 4.0 oder sind Sie schon bei Industrie 5.0 angekommen?

Gemäß Definition bezeichnet Industrie 4.0 Projekte zur umfassenden Digitalisierung der industriellen Produktion und umfasst cyberphysische Systeme, das Internet der Dinge, Informations- und Kommunikationsnetzwerke.

Gewiss ist es nur eine kleine überschaubare Anzahl von Unternehmen, die bereits nach obiger Definition dort angekommen sind, aber alle sind auf dem Weg dahin. In der Zwischenzeit werden die gesetzlichen Anforderungen dringlicher und auch KI hält Einzug im Lebensalltag sowie der industriellen Produktion. Erste Stimmen sprechen schon von der nächsten industriellen Revolution und Industrie 5.0.

Bei aller Digitalisierung und Automatisierung der Prozesse darf jedoch der wichtigste Faktor nicht aus dem Blick verschwinden: der Mensch.

Autoren: Dr. Elke Spahn, Johannes Spahn, Frank Benner und Sigrid Frey